Accueil > Nos prestations > Fabrication cartes électroniques

En tant que fabricant de cartes électroniques, l’offre SNEES couvre tout besoin, de la petite à la grande série. Avec une organisation spécifique selon chaque client et chaque carte, une traçabilité garantie et des investissements constants dans l’outil industriel pour en garantir la performance technologique et répondre aux évolutions du marché, SNEES assure un haut niveau de rendu avec une équipe certifiée IPC-A-610 et des process ISO 9001. Notre expertise technique d’EMS s’étend au support de tout type de CIU (circuit imprimé usiné), à la pose de tout type de composant, du BGA (Ball Grid Array) au 01005.

Nos engagements : qualité, respect des délais, réactivité et flexibilité.

Nous fabriquons des cartes électroniques pour un grand nombre de secteurs d’activités industrielles : énergie et environnement, lighting, sécurité, agriculture et agritech, industrie…

Nos moyens de pose de composants électroniques avec un effort constant en matière d’investissement dans l’outil de production :

Une gamme complète de services de contrôles et de tests de cartes électroniques, jusqu’aux bancs de tests fonctionnels spécifiques, pour garantir la fiabilité de vos cartes électroniques :

Certification

IPC-A-610

et ISO 9001

Revue de première série

pour des clients satisfaits

92% de nos clients

prêts à nous recommander

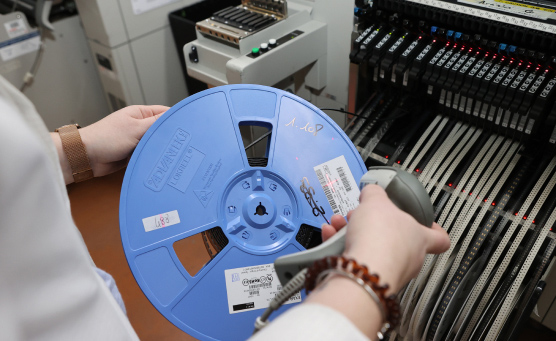

Dans le processus de fabrication d’une carte électronique, tout commence par l’achat de la matière première :

Puis démarre le processus d’assemblage : la carte est sérigraphiée avec une crème à braser via un masque de sérigraphie en inox, ainsi chaque plage de soudure est recouverte de la juste quantité de crème à braser. Celle-ci est constituée d’un mélange de billes métalliques enrobées dans un flux organique.

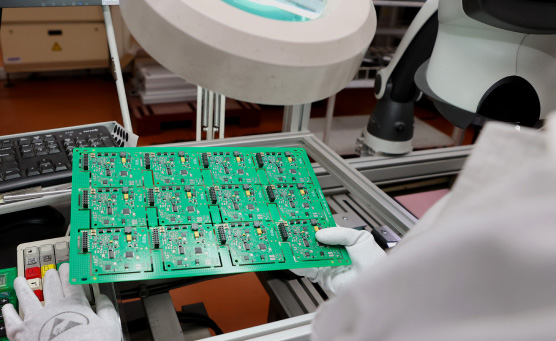

Les composants électroniques miniaturisés dits CMS (Composants Montés en Surface) sont ensuite déposés directement sur leurs plages d’accueil sérigraphiées avec une précision de 1/10 à 1/100mm. Ce procédé par aspiration utilise une machine de pose qui peut placer via ses buses entre 10000 et 100000 composants par heure selon la logique suivante :

Presqu’au bout de la ligne de report CMS se trouve le four de refusion. La refusion est l’action de liquéfier sous certaines conditions l’alliage d’apport pour relier entre elles les pièces à assembler. La crème à braser sous forme de billes solides est refondue dans le four pour se regrouper en une seule masse et former des couches intermétalliques avec les terminaisons des composants et les plages d’accueil. Elle donne ainsi un joint ayant une bonne force de liaison mécanique et une haute conductivité électrique (on parle de joint de brasure).

Dernière étape : le contrôle à 100% des cartes électroniques par une machine d’inspection optique dite AOI. Cet équipement vérifie la présence, l’absence, la polarité des composants ainsi que la qualité des joints de brasure.

Après le passage de la carte en ligne de production dite ligne CMS vient le report des composants plus massifs « à broches traversantes » avec une machine de soudure par vague : la carte électronique est imprégnée d’un flux de soudure, elle est montée en température et elle se présente alors devant une vague de soudure à l’état liquide qui vient la lécher. Les pattes traversantes des composants sont ainsi souder (techniquement on parle de brasage) à leurs plages d’accueil. Une vague sélective effectue le même processus patte de composant électronique par patte de composant.

La carte peut ensuite être complétée manuellement avec l’intervention du personnel de production SNEES formé aux critères stricts qui régissent la bonne fabrication des cartes électroniques : câblage, reprise filaire, autre… Enfin elle peut être intégrée dans un produit semi-fini ou fini via un îlot d’assemblage constitué de plusieurs postes de travail.

Durant les étapes de fabrication, la carte électronique ou le produit final dans lequel rentre la carte est testé plusieurs fois :

Si tous les tests sont satisfaisants, la fabrication de la carte électronique ou du produit final est considérée conforme.

De façon optionnelle, une couche de protection sous la forme d’un vernis de tropicalisation (aqueux ou acrylique) peut être appliquée manuellement ou par un robot de vernis afin de protéger la carte électronique des agressions extérieures (chaleur, brouillard salin, …).

Les cartes électroniques sont ensuite emballées dans un sachet antistatique afin de les protéger de la poussière, de l’humidité et d’éventuelles décharges électrostatiques. Elles sont enfin expédiées vers leur destination finale.

Depuis fin 2023, SNEES est partie prenante de WAE Group : l’entreprise bénéficie ainsi des synergies technologiques, fruit de la coopération entre les différentes entités du Groupe entre bureau d’études électronique (QUASAR CONCEPT), placement et routage de cartes électroniques (CAO CONCEPT), bureau d’études mécanique (SERETEC). Cette alliance des compétences permet d’envisager un projet client, de l’étude au SAV à la gestion d’obsolescence ou retro-engineering, en passant par la fabrication en série (de cartes électroniques mais aussi de sous-ensembles et de produits complets).

Cette connexion intra-groupe de SNEES est garante d’apports technologiques croisés entre la définition du schéma électronique et celle de l’interface mécanique couplés à la conception des CUI (circuits imprimés usinés) dans le respect du triptyque DFX (Design for X soit « l’ensemble des règles à observer lors de l’étude et la conception d’une carte électronique »).

Appliqué à SNEES, dans ses relations avec QUASAR CONCEPT (bureau d’études électronique) et CAO CONCEPT (design de cartes électroniques), cela s’articule autour des trois règles :

Travaillons ensemble !

Nous proposons à nos clients la réactivité d’un site à taille humaine, capable de s’adapter à toute demande. Nous avons le sens de l’écoute et de l’innovation.

La production électronique au service de l’industrie : une offre à la carte !

13 rue Saint-Blaise

72300 Sablé-sur-Sarthe

Nous utilisons des cookies sur notre site afin d’optimiser nos performances, de personnaliser le contenu et les annonces que nous vous proposons et enfin d’analyser notre trafic.